Tretvinger

Det sies at man aldri kan ha nok tvinger. Da er det best å lage dem selv.

Jeg har til nå hatt noen få tretvinger som jeg lagde for nesten 20 år siden, de har jeg brukt mye til å lime sammen små deler, til reparasjonsarbeid, eller i andre situasjoner hvor lav vekt er viktigere enn rå kraft. Her er det et eksempel på den enkle varianten, et alternativ hadde vært å bruke en enkel flat trestang i stedet for to rundstenger, det blir litt mer slitasje på de, men prinsippet blir det samme.

En forbedring på slike tvinger er å bruke en spak på den ene siden for å øke presset enda mer. Man kan lage slike tvinger av bare tre, men man kan også lage stangen av enten aluminium eller stål. Slike tvinger kan man få kjøpt mange steder og er veldig ettertraktet av instrumentmakere generelt. Den store ulempen - som ellers med tvinger- er prisen, men også at størrelsene er standardiserte. Alternativet er selvfølgelig å lage dem selv.

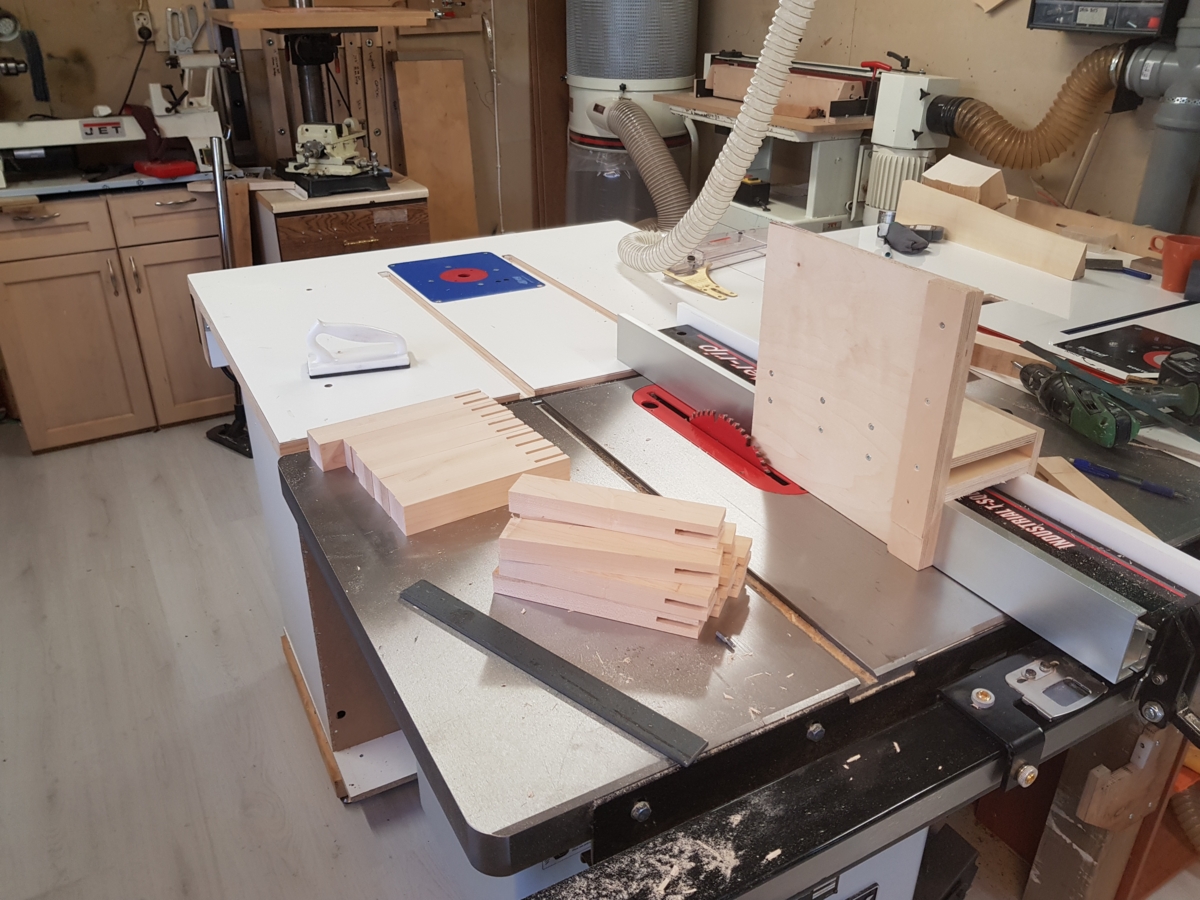

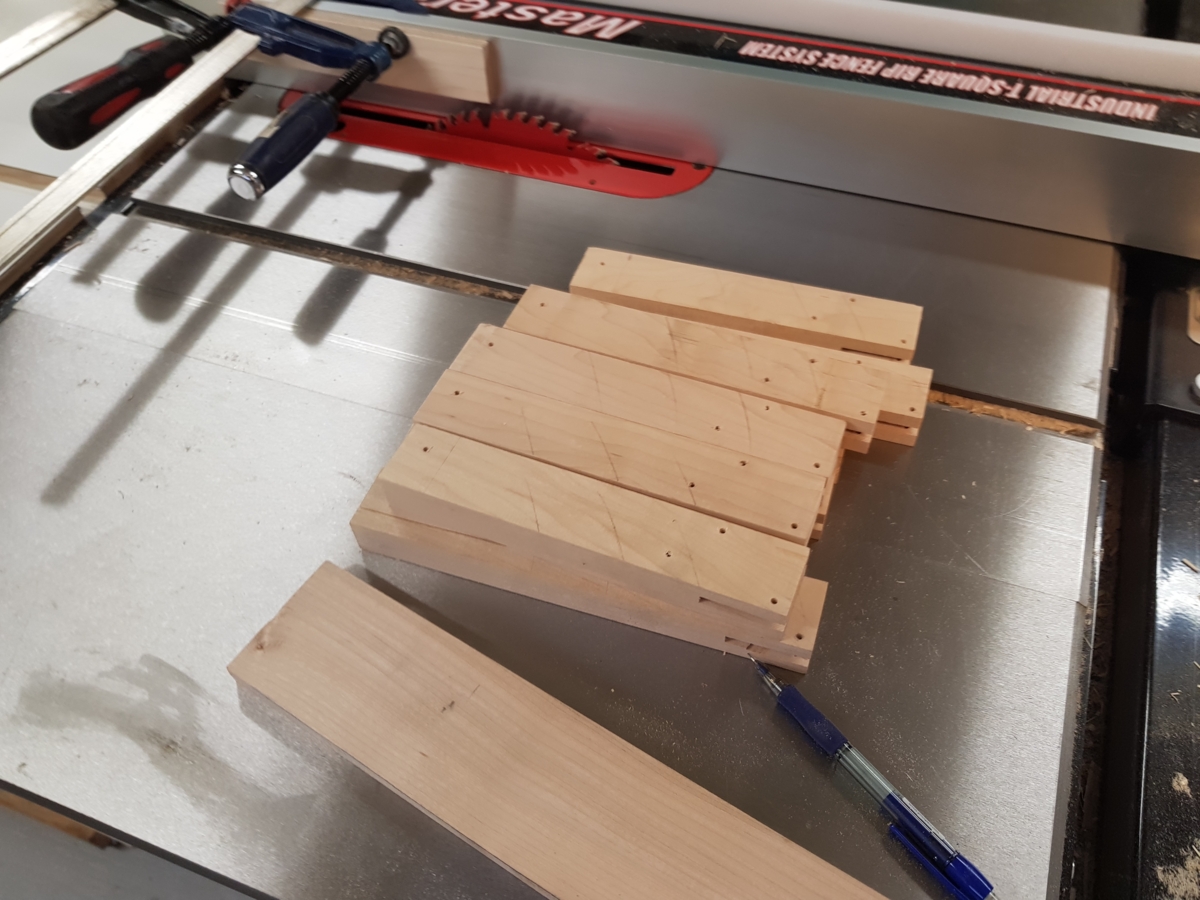

Man starter med å lage klemmene til hver tvinge, i mitt tilfelle 16 korte deler til 8 korte tvinger og 4 lange deler til 2 lange tvinger. Det meste av arbeidet etter man har gjort klare emnene er grunnleggende trearbeid også, det er snakk om diverse spor som kan skjæres med håndsag, båndsag eller sirkelsag. Men felles for alle emner er at de har en serie med hull, og disse bør alltid være plassert lik i forhold til den ene eller den andre enden av emnet.

Her skal jeg vise en fin måte man kan bruke noen enkle arbeidsprinsipper til å lette og øke nøyaktigheten på repetitive oppgaver. Målet her er ikke measure twice, cut once, men heller måle én gang og kutte så mange ganger du vil. Tiden det tar å lage malen er tiden det tar å skru eller lime sammen noen plater.

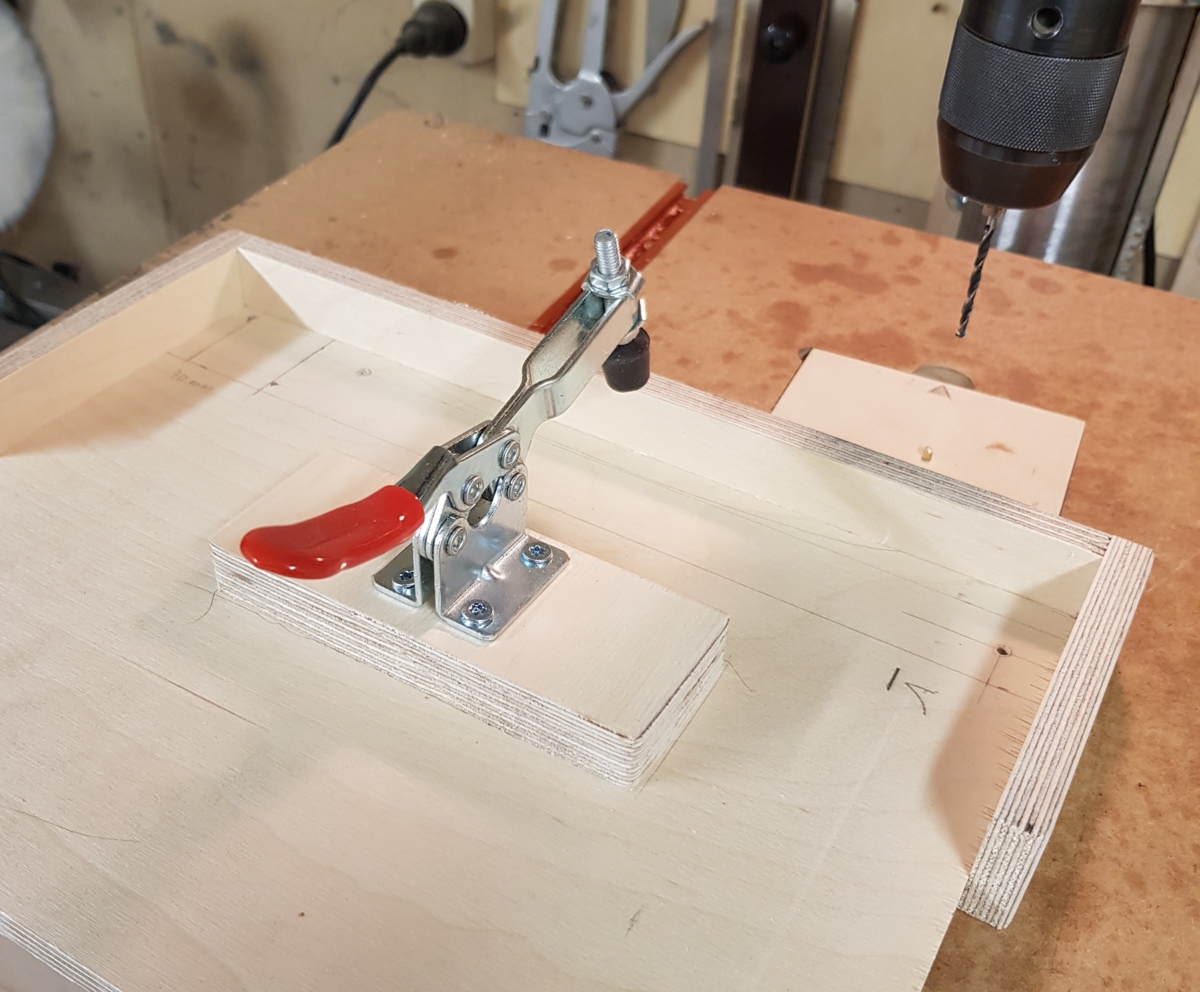

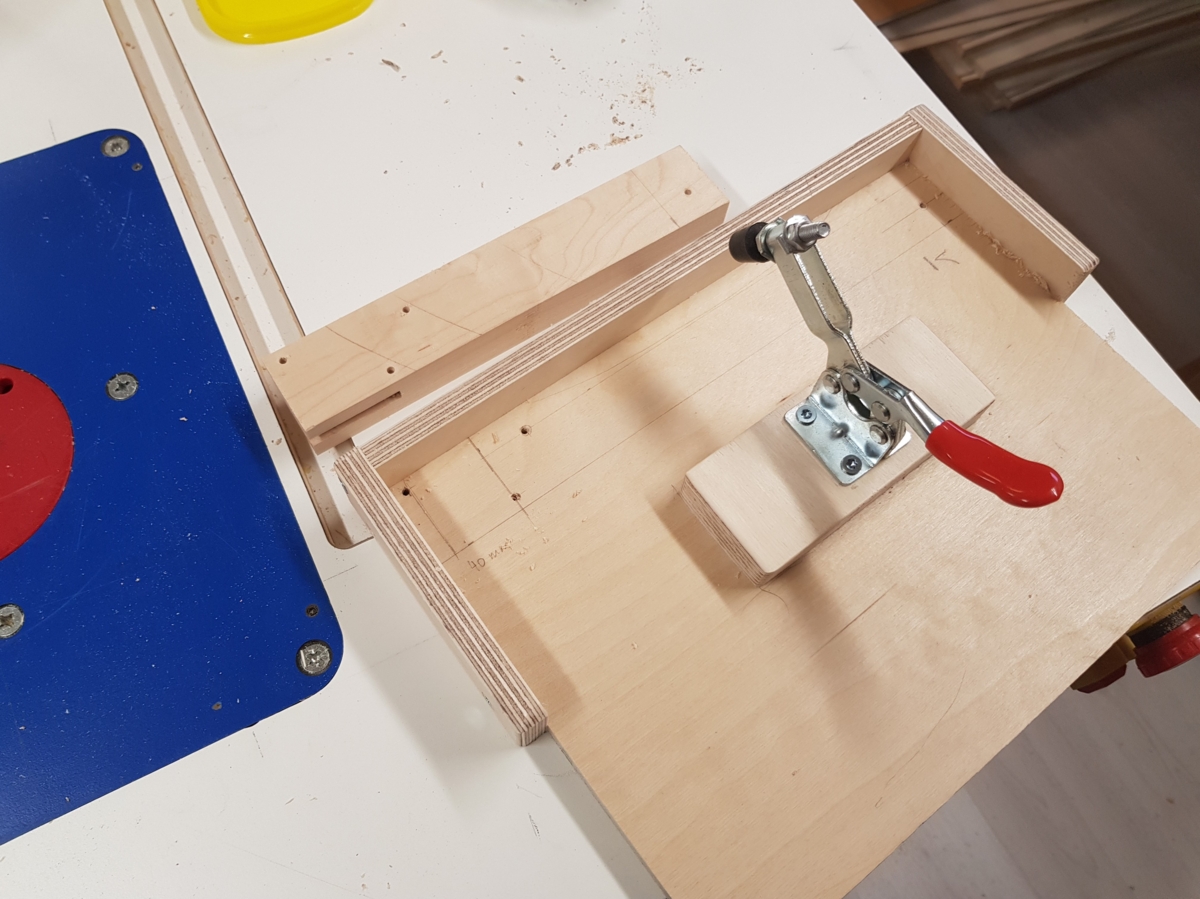

Jeg har bestemt at alle delene skal ha samme bredde og høyde, men jeg vil ha mulighet til å endre lengden på tvingene etter behov. Som mal skal jeg bruke en plate så lang som den lengste tvingen jeg vil lage. På hver ende av malen skal jeg måle og bore de nødvendige hull (og som vi snart vil se, helt uavhengig av hvilken diameter hullene vil ha i selve tvingen). Deretter skrur jeg noen små vegger som setter en stopp for emnet og i mitt tilfelle en spenntvinge til å holde emnet på plass mens jeg borer (hendene alene vil klare å gjøre jobben også).

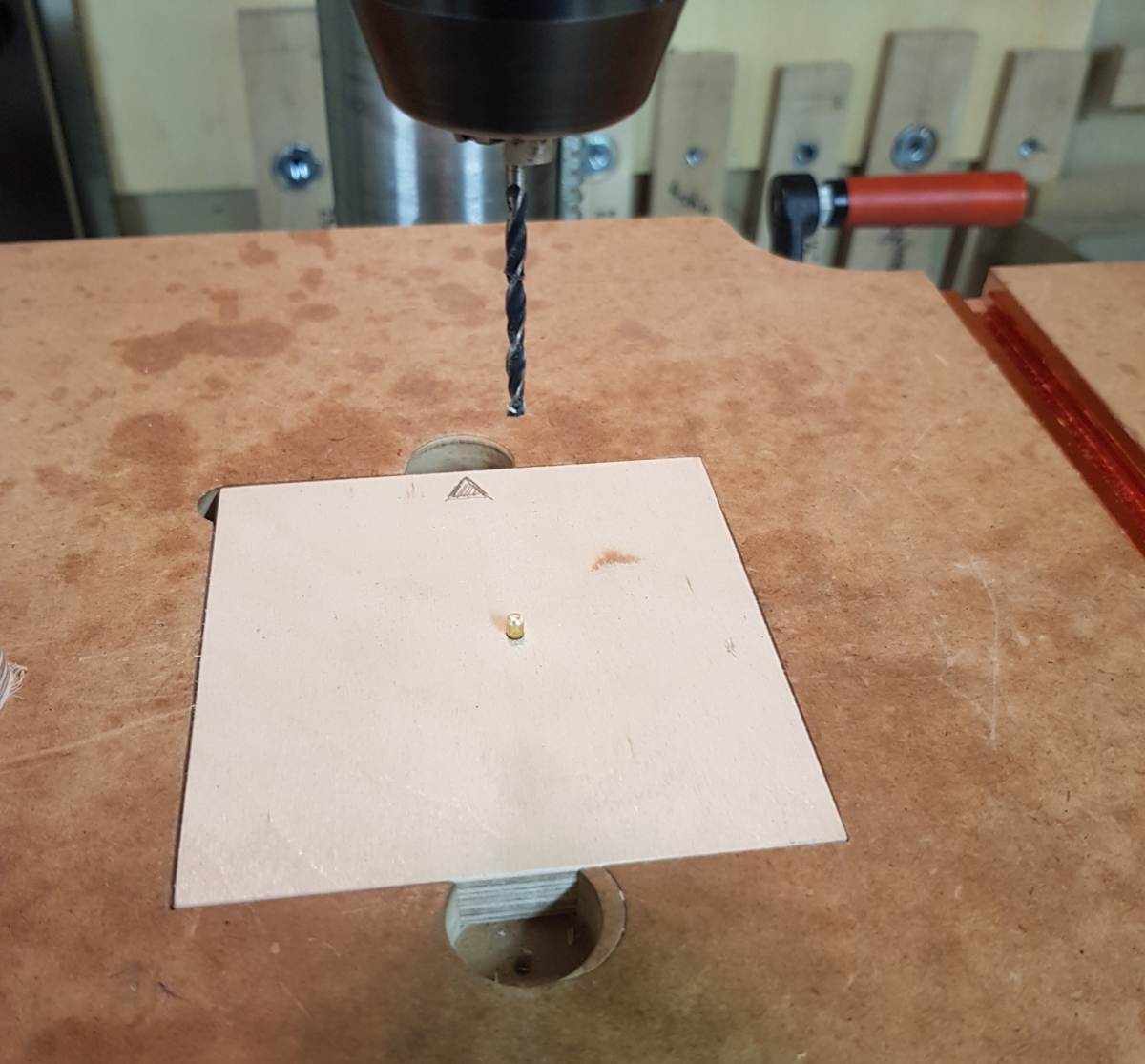

På baksiden forsenker jeg hullene bare såvidt.

I bordet til søyleboremaskinen legger jeg en plate med en messingpinne med samme diameter som hullene i malen (i dette tilfelle 3mm) og flytter bordet sånn at pinnen og chucken er konsentriske.

Da er det bare å få hullene i malen til å falle over pinnen og borre i vei. Fordelen med dette kontra å ha et mal over emnet er flersidig. På den ene siden kan man holde et øye med emnet og sørge for at det er riktig plassert. Det er også mindre slitasje på hullene i malen da disse ikke blir brukt til å bore gjennom igjen og igjen. Men det som er mest interessant med dette er at man kan bruke hvilken dimensjon man vil av både pinne og bor. Det vil si at indekseringspinnen og hullene i malen kunne også ha vært f.eks. 6mm i diameter mens hullene i emnet var f.eks. 3mm til låspinner, eller 2mm til små spiker, det hadde ikke hatt noe betydning så lenge pinnen og chucken var konsentriske.

Etter 5 minutter med boring gjenstår det bare å lage spor til spaken, lage spakene selv, pusse, og sette alt sammen med låsepinner. Tvingene skal også ha en liten korkpute på hver side som beskyttelse og økt avstand mellom klemmene. Det ble ikke tid til det i dag...

.jpg)

.jpg)

.jpg)

.jpg)