Cuir boulli

Desse vekene har vore spanande: Truleg har me no endeleg løyst gåta rundt Girardoni sine magiske superventilar i skinn...

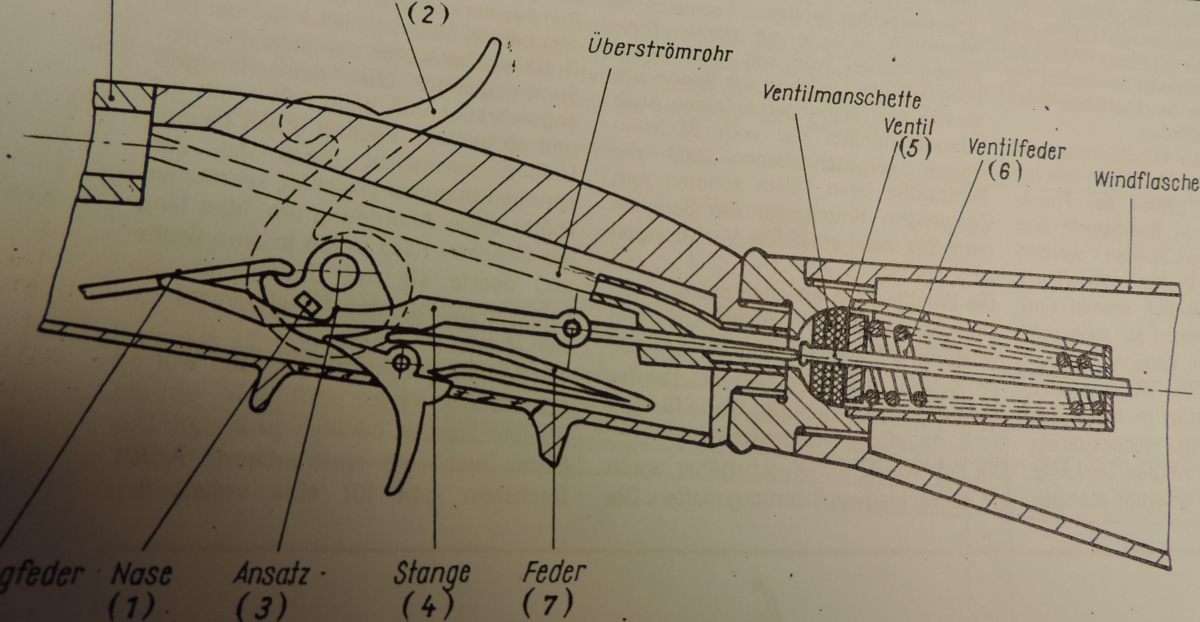

Korleis klarte Girardoni eigentleg det? Å lage skinnventilar som tålte kjempetrykk på over 50 bar? Over 700 psi? Eg har lurt på dette, og fleire med meg: Geoffrey og Baker i England kasta fram hypotesen om at lærpakningane kanskje vart herda. Overalt i skriftlege kjelder ser me at pakningane var noko av det vanskelegaste å framstille, og at dei stendig flaug i fillebitar. På slagmarka var ein defekt pakning det same som å ta kvelden: Då forsvann lufta ut av reservoaret og soldaten stod att med eit ubrukeleg våpen. Difor er pakningane, sjølv om dei er små, ein av dei viktigaste delane i våpenet.

No har Bent Erik og eg prøvd det meste: Smaletalg, feitt, olje, emulsjon, polering, frysing av skinnet, varming av skinnet, dreie varmt, dreie kaldt, geiteskinn, kalveskinn, kuskinn, you name it, men nei. Svaret er nei. Ingen av pakningane har klart å halde meir enn nokre få skott før dei vart rivne i fillebitar. Me veit at Girardoni nytta kalveskinn importert frå Moskva som vart garva i ei blanding av poppelbork, tran og bjørketjøre, men i seg sjølv er garva kalveskinn for skøyrt. Det raknar som papir under dei brutale trykka me opererer med. Så korleis gjekk han fram?

I ein artikkel av Jean Turner, ein allsidig handverkar frå Salisbury, kan eg lese at teknikken med å herde skinn er eldgammal: Herding vart gjort anten ved å tilsetje voks, leggje skinnet i eit gelatinbad frå griseknokar eller leggje skinnet i varmt vatn. Den siste metoden veit me vart brukt i middelalderen for å lage lette og smidige rustningar og skjold som tålte sverdslag og piler. Vassherdinga gjev nemleg eit hardare og lettare skinn enn voks og gelatin. Pilene frå den engelske langbogen vart likevel for tøft for rustningar i cuir boulli, og mellom 1500 og 1700 forsvann denne teknikken. På 1700-talet dukka cuir bouilli opp att, ofte til å lage lette skinnhjelmar, drikkekar, flasker, knivslirer og liknande. Det er interessant å merkje seg at skriftlege kjelder om korleis dette nøyaktig vart gjort, er vanskelege å finne. Kvifor? Var herding av skinn ein munnleg yrkestradisjon? Var det ein yrkesløyndom? Jean Turner sette i gong med praktiske forsøk for å prøve å finne ut korleis det heile fungerte: Det ho såg, var at skinn kan verte hardt som treverk etter berre tretti til seksti sekund i varmt vatn. Ofte kan det verte så hardt at det vert sprøtt og krakkelerar, og di varmare vatnet er, di kjappare går herdinga. Me gjorde våre forsøk også. Det var ikkje enkelt:

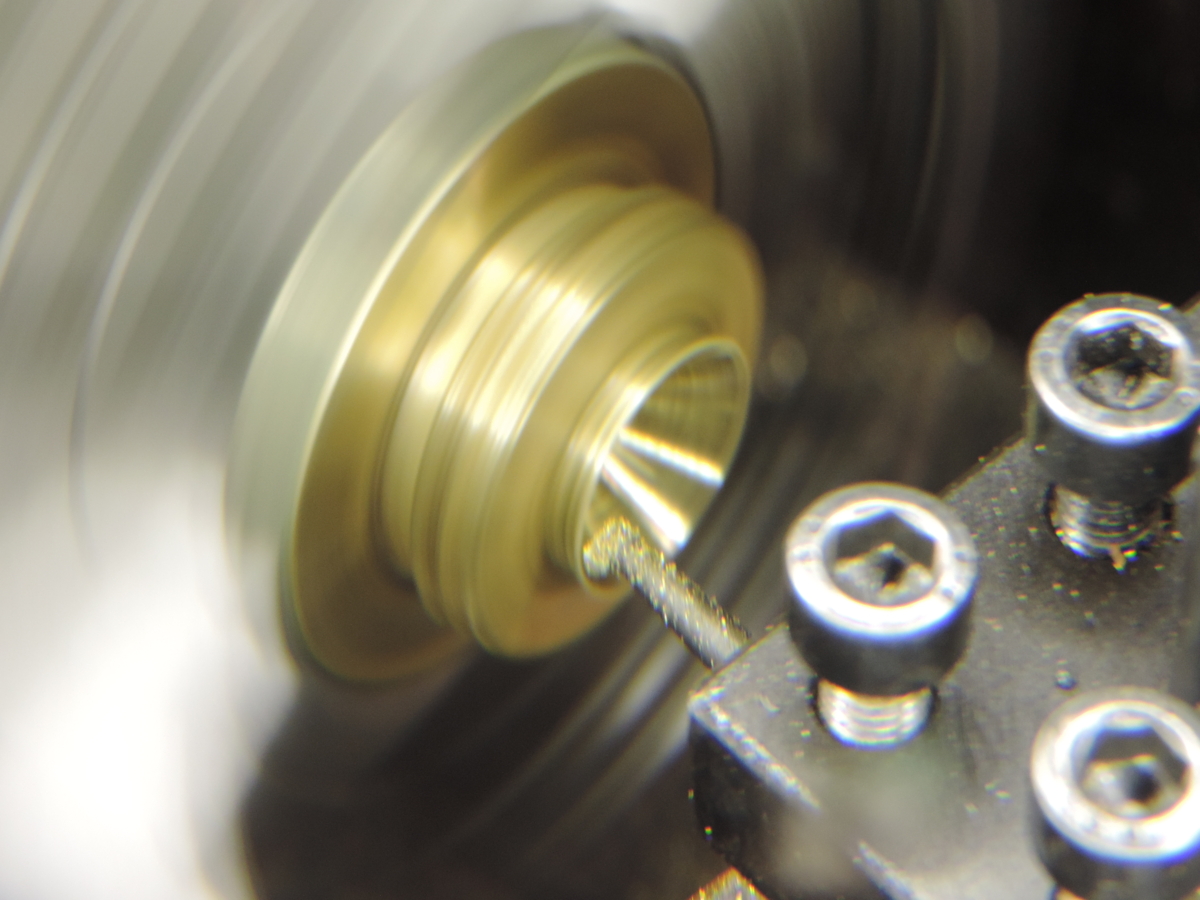

Det fyrste var å lage eit perfekt ventilsete: Me spente opp ventilhovudet i dreiebenken, findreia det, polerte og la til sist eit lag med tinn i anleggsflata. Tinn er mjukare enn messing og er med på å lage ei meir fleksibel overflate:

Så var det å gje seg i kast med ventilhovudet: Me stansa ut to rondellar i vegetabilsk garva kuskinn, som me la i vatn eit kvarters tid og etterpå pressa inn på ventilstonga. Så teita me opp mellomstykke og firkantmutter, spente stanga inn i urmakardreiebenken og dreia 45 grader fas i framkant og bakkant:

Etterpå la me pakningsstonga i kokande vatn ei kort stund. Då pakningen kom ut av badet, hadde han krympa med om lag 15 prosent og måtte difor varmformast mot ventilsetet i høg fart, slik at læret vart pressa saman og tok forma til ventilsetet perfekt. Ein god hanske på labben var naudsynt, ettersom ventilsetet vart dugaleg varmt når ventilstanga roterte med nesten 10.000 omdreiingar i minuttet. Til denne jobben hadde me om lag to minutt på oss. Etter denne tida var læret nemleg hardt som bøkeved. Det overskytande materialet rundt kanten dreia me vekk med eit kvasst stemmejern, slik at ventilen akkurat fylte opp setet.

Så dyppa me ventilen i planteolje og polerte han mot ventilsetet til han var spegelblank, nett som om han var lakkert:

Til sist skrudde me alt saman, ba ei stille bønn til Vår Herre og fylte luft. Det var då dommen kom: Ventilen svarte med ein forsiktig, flau flatulens, noko som tok lufta ut av ballongen vår, i ordets rette forstand.

Etter to veker med uttesting og sviktande nattesøvn held me på å gje opp. Me hadde vore innom det meste: Latter og gråt, tårer og bøn, Nynorsk Salmebok samt ymse strofer og dikt som ligg milevis utanfor den lutherske lære. Likevel, det er når det er som aller svartast at sola er like rundt hjørnet. Ikkje sant? Det er viktig å hugse på. Dessutan, handverksstipendiatar gjev aldri opp. Spesielt ikkje handverksstipendiatar med firbeint lærling som har sterk tru på nøye utprøving etter innfallsmetoden. Til oss to kom nåden ein laurdags føremiddag klokka halv elleve: Tanken var tett. Alle variablar me kunne teste ut, var testa ut, og til sist var oppskrifta eit faktum: 80 grader på vatnet, 25 sekund dypping, olivenolje til metting av ventiloverflate etterpå og to timar opp ned i ei blanding av olje og vatn for utherding under fullt flasketrykk. Me sette tanken opp ned i eit norgesglas med olje og såg etter bobler. Ingen. Trykket var 57 kilopund eller knapt 811 psi. Nesten femti liter luft var innesperra i den vesle stålflaska og stod og hamra mot den to millimeter tynne veggen. Lufta ville på død og liv ut, men det gjekk ikkje.

«Fascinerande», sa eg til Bent Erik, medan eg klukklo og gledestårene trilla nedover kinna mine. «Ein perfekt luftgranat». Og det var det det var. Hadde ikkje me trykktesta tanken, ville flaska ha vore ein livsfarleg sak oppi eit norgesglas med olje. Eg tok ut flaska, tørka av henne, sette henne mot låret og kakka forsiktig på ventilhovudet med ein dor og ein lett pennhammar: Smellet var øyredøvande. Bent Erik kasta seg i dekning. Det suste framleis i øyro av smellen medan små dråpar av olivenolje draup nedover vernebrillene. Bent Erik hadde søkt dekning bak vedkassen og var i lett granatsjokk, men sjeldan så blank i pelsen som no. Og flaska var framleis tett. Fantastisk. Hadde Girardoni vore her no, hadde han smilt. Det veit me båe to.

Klikk på lenka nedanfor for å laste ned den interessante artikkelen av Jean Turner, Salisbury, om herding av lær: